NUEVAS TECNOLOGÍAS

La solución Stream-0D contribuye a mejorar la competitividad de la industria europea

El proyecto ha sido coordinado por el Instituto Tecnológico de Aragón Itainnova, con sede en Zaragoza

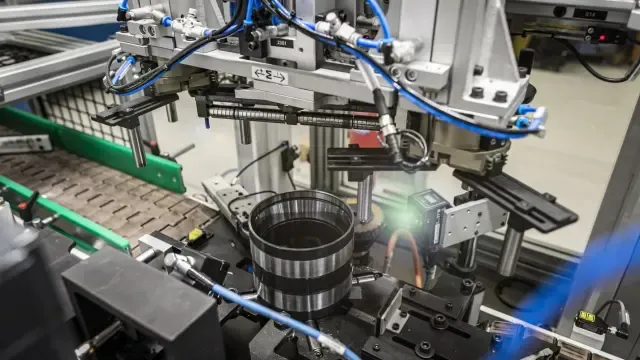

ZARAGOZA.- El Instituto Tecnológico de Aragón Itainnova, con sede en Zaragoza, ha sido el coordinador de Stream-0D, que tiene como objetivo la fabricación con cero defectos, mediante la integración en sistemas de producción de modelos de simulación capaces de interaccionar con el proceso productivo en tiempo real. Estos modelos se alimentan, por un lado, con datos reales de producción y controlan, por otro lado, el proceso de producción en base a la predicción del propio modelo. Todo ello, al ritmo marcado por la línea de producción. El inmenso potencial de esta tecnología de industria 4.0 permitirá reducir la variabilidad de la producción, aumentar la flexibilidad de la línea y eliminar defectos. La integración de modelos de simulación de alto coste computacional en líneas de producción de alto rendimiento es posible gracias a las técnicas de reducción de orden que permiten obtener soluciones instantáneas de modelos complejos. El proyecto ha probado esta tecnología en tres procesos de producción del sector del automóvil: servofrenos, rodamientos y juntas de estanqueidad.

Para conocer más sobre este proyecto, la doctor ingeniero Leticia Gracia, en representación del equipo de profesionales de Itainnova, centro tecnológico adscrito al Gobierno de Aragón, nos explica las claves para entender mejor este H2020, que ha contado con un presupuesto de 4.159.145, se ha desarrollado en 42 meses y en el que han participado por parte de España: Itainnova, Fersa, Standar Profil. The Laboratory for Manufacturing Systems and Automation LMS of the University of Patras (Grecia), The Centre for Technology Research and Innovation Cetri (Chipre) The Materials, Processes and Composite Technologies Group MPTC of the Ecole Centrale Nantes (Francia), Integrated Environmental solutions (UK), Stam Industrial Research (Italia) y Day-One (Italia).

"El objetivo del proyecto Stream-0D se ha conseguido para las tres aplicaciones involucradas: servofrenos, rodamientos y juntas de carrocería. Tras tres años y medio de duro trabajo por parte del consorcio, podemos afirmar que la solución Stream-0D permite explotar al máximo el potencial de los modelos de simulación en los procesos de producción, utilizar gemelos digitales para una rápida adaptación de las líneas de fabricación, monitorizar y ajustar los procesos de producción en tiempo real, consiguiendo cero defectos en los indicadores de producto seleccionados, reducir los rechazos y la merma de productos en, al menos, un 10%, disminuir el tiempo de ajuste de las líneas en un 30%, incrementando, de esta forma, la flexibilidad de la producción y finalmente, reducir los costes de producción e incrementar sus ratios en un 15%", explica Leticia Gracia.

TECNOLOGÍAS DE INDUSTRIA 4.0

Cada una de las aplicaciones ha requerido desarrollos específicos, tanto en el uso de modelos de simulación y su comunicación con las líneas de producción, para adaptarse a las singularidades que cada una presenta, pero todos ellos se han llevado a cabo bajo la misma estrategia y visión genérica que planteaba el proyecto Stream-0D.

La solución que ofrece el proyecto Stream-0D a la industria productiva involucra varias de las tecnologías claves en el paradigma de la Industria 4.0.

Considerando que son 9 las tecnologías habilitadoras más frecuentes que permiten a las empresas desarrollar el proceso de transformación digital, adaptarse al paradigma de la industria 4.0 y al modelo de fábrica inteligente (Cloud Computing, Fabricación Aditiva, Internet de las Cosas, BigData/Analítica, Robótica, Realidad Aumentada, Simulación, Ciberseguridad e Integración de Sistemas), el proyecto Stream-0D involucra 5 de ellas: Cloud Computing, Internet de las Cosas, BigData/Analítica, Simulación e Integración de sistemas.

Respecto a la valoración de este proyecto, explica esta doctor ingeniero de Itainnova que "la solución Stream-0D se ha implantado con éxito en los tres procesos productivos, consiguiéndose una mejora significativa en el control de los mismos, lo cual se traduce en una mejora de los tres productos fabricados, ya que se previene de una forma efectiva y eficiente la generación y propagación eficiente de defectos mediante la minimización de la variabilidad en la producción". Para ello, argumenta que "los tres casos de uso sobre los que ha trabajado el proyecto Stream-0D corresponden a tres procesos de producción muy diferentes entre sí, gracias a lo cual se ha conseguido que la solución Stream-0D potencialmente pueda aplicarse a una gran variedad de tipos de líneas y métodos de fabricación. Por ejemplo, el proceso de fabricación de los servofrenos es un proceso de ensamblaje de una multitud de piezas de diferentes materiales (metal, plástico, goma) bajo unas condiciones específicas para conseguir determinados indicadores de rendimiento del producto final. Los rodamientos constan de cuatro componentes metálicos que deben ser mecanizados en la línea de producción con precisión a nivel de la micra, los cuales se ensamblan posteriormente, adecuadamente para conseguir el producto final. Las juntas de estanqueidad constituyen un único componente de gomas que se fabrica de forma continua mediante extrusión y curado a lo largo de una línea de fabricación de más de 20 m de longitud".

PARA CUALQUIER EMPRESA QUE QUIERA UTILIZARLO

En cuanto a la aplicación en el caso de que una empresa quiera utilizarlo para su producción, Leticia Gracia comenta que "cualquier empresa que quisiera implantar la solución Stream-0D en su proceso productivo debería realizar los siguientes pasos: 1) identificar los indicadores clave de rendimiento del producto fabricado, 2) construir un modelo de orden reducido (ROM) que permita predecir los indicadores claves del producto, 3) implantar sensores en línea que permita la adquisición de datos claves del proceso, 4) construir un modelo dirigido por datos (DDM) que permita predecir indicadores claves del producto (los pasos 2) y 4) pueden ser complementarios), 5) desarrollar algoritmos de control y de toma de decisiones para el proceso de fabricación y finalmente, 6) realizar la integración del ROM y/o DDM y algoritmos de control en la línea de producción".

CONTRIBUCIÓN DE ITAINNOVA

Respecto a cómo valora la contribución de Itainnova en este proyecto, del que es coordinador y cuál ha sido la labor de este centro tecnológico aragonés, señala que "Itainnova ha jugado un doble papel en el proyecto Stream-0D, como coordinador del proyecto José Ramón Valdés, doctor en ciencias físicas y como socio clave, al ser el centro tecnológico de referencia para las tres empresas involucradas en el proyecto. Itainnova, además de ejercer la coordinación de todos los socios y ser el interlocutor con la Unión Europea, ha ejercido de punto de unión de las tres empresas con el resto de organismos de investigación. El conocimiento profundo de Itainnova de los tres casos de uso y la relación consolidada con los tres usuarios finales le ha convertido en un socio fundamental en el desarrollo del proyecto".

De hecho, el papel de jefe de proyecto para cada una de las tres aplicaciones involucradas en Stream-0D lo han ejercido tres técnicos de Itainnova, Salvador Izquierdo, doctor en ingeniería química, para la aplicación de juntas de estanqueidad, Isaac Nadal, ingeniero industrial, para la aplicación de rodamientos y Leticia Gracia, doctor en ingeniería mecánica, para la aplicación de servofrenos, con experiencia en cada uno de los productos adquirida durante años de relación con las tres empresas.

Adicionalmente al papel ejercido por Itainnova como coordinador y jefe de proyecto de cada una de las tres aplicaciones, también ha realizado desarrollos técnicos en el campo de la construcción de modelos de orden reducido (ROM) y modelos dirigidos por datos (DDM) así como en del diseño de nuevos sistemas de medida de propiedades de elastómeros en línea y en la validación de la solución Stream-0D en las tres aplicaciones.

Leticia Gracia insiste en que "el resultado del proyecto Stream-0D es una solución que debe generarse y adaptarse a cualquier nuevo proceso productivo. Por tanto, no es directamente aplicable a cualquier modelo de producción, sino que exige un tiempo de desarrollo previo a su aplicación. Lógicamente, el proyecto Stream-0D ha permitido establecer la metodología y las bases para realizar estos desarrollos técnicos de una forma eficaz y eficiente ante, prácticamente, cualquier proceso productivo. La solución Stream-0D ofrece una aproximación diferente para optimizar el rendimiento, la flexibilidad y la rentabilidad de, prácticamente, cualquier línea de fabricación en la que, bien el proceso productivo, bien el producto o alguno de sus indicadores clave, pueda simularse mediante modelos de simulación que permitan generar información adicional a la que puede adquirirse mediante sensores instalados en la línea".

Concluye con que "La solución Stream-0D contribuye a mejorar, sin duda, la competitividad de la industria europea gracias a los beneficios que aporta a los procesos productivos ya mencionados anteriormente: cero defectos en los indicadores de producto seleccionados, reducción de rechazos y mermas de productos, disminución de tiempos de ajuste de nuevas líneas, incremento de flexibilidad de producción, reducción de costes de producción e incremento de ratios de producción".